راهنمای استفاده از شویندهها در دستگاههای اولتراسونیک و قطعهشویی

راهنمای استفاده از شویندهها در دستگاههای اولتراسونیک و قطعهشویی: اصول، انتخاب و بهینهسازی

راهنمای استفاده از شویندهها در دستگاههای اولتراسونیک و قطعهشویی، نقشی حیاتی در تضمین کیفیت تمیزکاری قطعات و طول عمر تجهیزات صنعتی دارد. در دنیای تولید و نگهداری صنعتی، پاکیزگی قطعات نه یک انتخاب، بلکه یک الزام است. دسترسی به سطوحی که عاری از روغن، گریس، دوده، پودر و سایر آلودگیهای فرآیندی باشند، مستقیماً بر کیفیت مونتاژ، پوششدهی و عملکرد نهایی محصول تأثیر میگذارد.

فرآیند تمیزکاری توسط دو ابزار قدرتمند یعنی دستگاههای اولتراسونیک و دستگاههای قطعهشویی صنعتی انجام میشود و در قلب این فرآیند، شوینده صنعتی قرار دارد. انتخاب و مدیریت صحیح این محلولهای شیمیایی است که تعیین میکند آیا فرآیند تمیزکاری موفقیتآمیز خواهد بود یا خیر.

تفاوت ماهیتی: شویندههای اولتراسونیک در مقابل شویندههای قطعهشویی

اگرچه هر دو روش برای پاکسازی قطعات به کار میروند، اما مکانیسم عمل آنها کاملاً متفاوت است و این تفاوت، نیازمندیهای خاصی را برای فرمولاسیون محلول شستشو ایجاد میکند.

ویژگیهای شوینده برای دستگاههای اولتراسونیک

شستشوی اولتراسونیک مبتنی بر پدیده کاویتیشن است. امواج صوتی با فرکانس بالا (اولتراسونیک) باعث ایجاد و فروپاشی سریع حبابهای میکروسکوپی در مایع میشوند که انرژی بسیار زیادی را برای جدا کردن آلودگی از سطح آزاد میکنند.

- غیر کفزا بودن (Low-Foaming): مهمترین ویژگی شوینده اولتراسونیک، کفزایی بسیار کم است. کفهای حجیم مانند یک سد، از انتقال مؤثر امواج اولتراسونیک جلوگیری میکنند و کارایی کاویتیشن را به شدت کاهش میدهند.

- کششی سطحی پایین: شوینده باید کشش سطحی محلول را کاهش دهد تا حبابهای کاویتاسیون با سهولت بیشتری تشکیل و منفجر شوند و توانایی نفوذ به شکافها و سوراخهای ریز را افزایش دهند.

- سازگاری شیمیایی: از آنجایی که قطعات معمولاً به طور کامل غوطهور میشوند و زمان شستشو میتواند طولانی باشد، سازگاری شوینده با فلزات حساس مانند آلومینیوم، مس و برنج کاملاً ضروری است تا از هرگونه خوردگی یا لکهگذاری جلوگیری شود.

ویژگیهای شوینده برای دستگاههای قطعهشویی (اسپری و کابینتی)

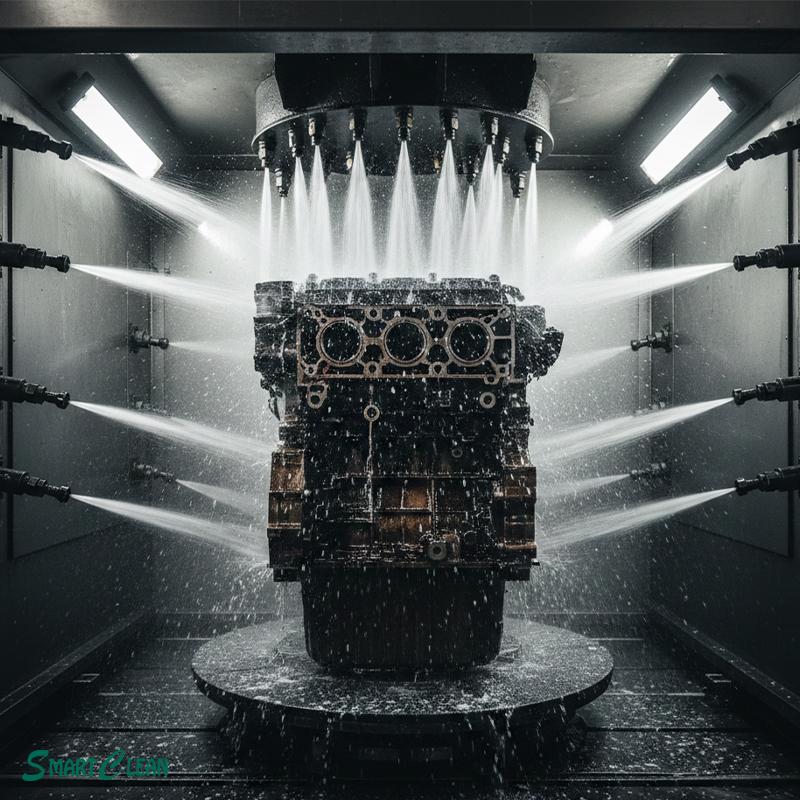

دستگاههای قطعهشویی صنعتی (Parts Washers) عمدتاً از فشار مکانیکی اسپری، دمای بالا و تواناییهای شیمیایی شوینده برای از بین بردن آلودگیهای سنگین مانند گریس، روغنهای عمیق و لایههای سخت استفاده میکنند.

- توانایی بالای امولسیونسازی: این شویندهها باید قدرت بالایی در امولسیونسازی روغنها و چربیها داشته باشند تا بتوانند آلودگیهای نفتی سنگین را به طور کامل در خود حل کنند و از بازگشت مجدد آنها به سطح قطعات جلوگیری شود.

- پایداری در دمای بالا: دمای عملکرد این دستگاهها معمولاً بالاتر است بنابراین، شوینده باید در این دماها پایدار باقی بماند و خواص شیمیایی خود را از دست ندهد.

- محافظت از تجهیزات دستگاه: شوینده باید دارای خاصیت مهارکننده خوردگی (Corrosion Inhibitor) باشد تا از آسیب دیدن پمپهای فشار قوی، لولهها و نازلهای فلزی دستگاه قطعهشویی جلوگیری کند.

اصول کلیدی در انتخاب فرمولاسیون شوینده صنعتی

انتخاب شوینده مناسب، فراتر از توجه به برند آن است. لازم است چهار عامل اصلی در نظر گرفته شود: جنس قطعه، نوع آلودگی، pH محلول و روش شستشو.

نوع pH (اسیدی، خنثی یا قلیایی)

اکثر شویندههای صنعتی مورد استفاده در این دستگاهها از نوع پایه آب (Water-Based) هستند و از لحاظ pH به سه دسته تقسیم میشوند:

- شویندههای قلیایی (Alkaline Cleaners): رایجترین نوع برای حذف آلودگیهای آلی مانند روغن، گریس و موم هستند. قدرت آنها از pH حدود ۸ (ملایم) تا pH بالاتر از ۱۲ (قوی) متغیر است. برای تمیزکاری فولاد و چدن ایدهآل هستند.

- شویندههای خنثی (Neutral Cleaners): برای تمیزکاری قطعات حساس و آلیاژهای سبک مانند آلومینیوم و تیتانیوم که به مواد قلیایی قوی واکنش میدهند، استفاده میشوند. این شویندهها معمولاً ملایمتر بوده و نیاز به آبکشی دقیقتری دارند.

- شویندههای اسیدی (Acidic Cleaners): عمدتاً برای حذف آلودگیهای معدنی مانند رسوبات، زنگزدگی و اکسیدها استفاده میشوند و کاربرد کمتری در شستشوی عمومی روزانه دارند. استفاده از آنها باید تحت کنترل شدید باشد.

اهمیت حلالیت و قابلیت آبکشی

یک شوینده ایدهآل باید پس از جدا کردن آلودگی، به راحتی توسط آب تمیز از سطح قطعه جدا شود و هیچگونه لکه (Spot) یا باقیمانده شیمیایی (Residue) از خود بر جای نگذارد. باقی ماندن شوینده میتواند کیفیت پوششدهیهای بعدی (مانند رنگ یا آبکاری) را به شدت کاهش دهد.

بهینهسازی فرآیند: مدیریت دما و غلظت محلول

پس از انتخاب شوینده، مدیریت صحیح دو پارامتر کلیدی یعنی دما و غلظت، تضمینکننده حداکثر کارایی است.

تنظیم صحیح دما

دما یک کاتالیزور قدرتمند در تمیزکاری است:

- نقش دما: افزایش دما باعث افزایش سرعت واکنش شیمیایی اجزای شوینده شده و همچنین کشش سطحی محلول را کاهش میدهد، که در هر دو دستگاه (اولتراسونیک و قطعهشویی) به معنی قدرت تمیزکاری بالاتر است.

- محدودیت دمایی: هر شوینده یک نقطه بهینه دمایی دارد که نباید از آن تجاوز کرد. همچنین، در دستگاههای اولتراسونیک، دمای بیش از حد بالا میتواند باعث کاهش فشار بخار و در نتیجه تضعیف پدیده کاویتاسیون شود.

مدیریت غلظت (Dilution Ratio)

شویندههای صنعتی معمولاً به صورت کنسانتره (غلیظ) عرضه میشوند و باید طبق دستورالعمل سازنده با آب رقیق شوند.

- غلظت بهینه: غلظت شوینده بر اساس دستورالعمل سازنده (معمولاً بین ۲ تا ۱۰ درصد) باید تنظیم شود. غلظت کمتر از حد نیاز، فرآیند را طولانی و ناکارآمد میکند.

- غلظت بیش از حد: غلظت بالا، نه تنها به معنی هزینه بیشتر و هدر رفت مواد است، بلکه میتواند آبکشی را سختتر کرده و احتمال باقی ماندن مواد شوینده روی قطعه را افزایش دهد.

- پایش غلظت: با استفاده از ابزارهایی مانند تیتراسیون یا رفراکتومتر (Refractometer) در طول زمان باید غلظت محلول بهطور منظم اندازهگیری و در صورت نیاز با افزودن کنسانتره، احیا شود.

حفظ و نگهداری محلول شستشو: کلیدی برای صرفه اقتصادی

محلول شستشو یک سرمایه است. فرآیند تمیزکاری تا زمانی که محلول قابلیت حذف آلودگی را داشته باشد، باید ادامه یابد تا هزینهها کاهش یابد.

- جداسازی آلودگیهای شناور: در دستگاههای قطعهشویی، استفاده از اسکیمر روغن (Oil Skimmer) ضروری است. این دستگاهها روغنهای شناور را از سطح محلول جدا میکنند و از بازگشت آلودگیها به قطعات تمیز جلوگیری کرده و عمر مفید محلول را افزایش میدهند.

- فیلتراسیون ذرات: سیستمهای فیلتراسیون داخلی، ذرات جامد و درشت را از محلول جدا میکنند و از سایش پمپها و نازلها جلوگیری میکنند.

- تعویض محلول: زمانی که محلول به حداکثر بار آلودگی خود رسید، یا حتی پس از تنظیم غلظت نیز کیفیت تمیزکاری مطلوب حاصل نشد، باید محلول مستعمل (Spent Solution) به طور کامل تخلیه و با محلول تازه جایگزین شود.

تضمین کیفیت و مشاوره تخصصی

با رعایت دقیق راهنمای استفاده از شویندهها در دستگاههای اولتراسونیک و قطعهشویی، نه تنها به بالاترین سطح پاکیزگی دست خواهید یافت، بلکه هزینههای عملیاتی و زمان توقف تولید را نیز به حداقل میرسانید.

برای دریافت مشاوره تخصصی در خصوص انتخاب فرمولاسیون شوینده متناسب با جنس قطعات، نوع آلودگی و دستگاههای صنعتی شما، همین حالا با کارشناسان اسمارت کلین تماس بگیرید تا بهترین و بهینهترین محلول شستشو را برای فرآیند خود انتخاب نمایید.

سوالات متداول در مورد شویندههای صنعتی (FAQ)

آیا میتوان از مایع ظرفشویی معمولی در دستگاههای اولتراسونیک استفاده کرد؟

خیر، مایع ظرفشویی خانگی به شدت کفزا است و برای عملکرد کاویتاسیون در دستگاههای اولتراسونیک مناسب نیست و کارایی شستشو را از بین میبرد.

برای شستشوی قطعات آلومینیومی چه نوع شویندهای مناسب است؟

برای آلومینیوم باید از شویندههای خنثی یا قلیایی بسیار ملایم (Non-Silicated) با خاصیت مهارکنندگی بالا استفاده شود تا از آسیب و خوردگی این فلز حساس جلوگیری گردد.

غلظت محلول را هر چند وقت یکبار باید بررسی کرد؟

بسته به حجم کار و میزان آلودگی، بهتر است غلظت محلول حداقل هفتگی یا هر ۴۰ ساعت کاری با ابزارهای دقیق مانند رفراکتومتر یا تیتراسیون بررسی شود.

برای نوشتن دیدگاه باید وارد بشوید.