روانکنندههای تخصصی در صنایع خاص

روانکنندههای تخصصی در صنایع خاص (مانند نساجی، فولاد، سیمان)

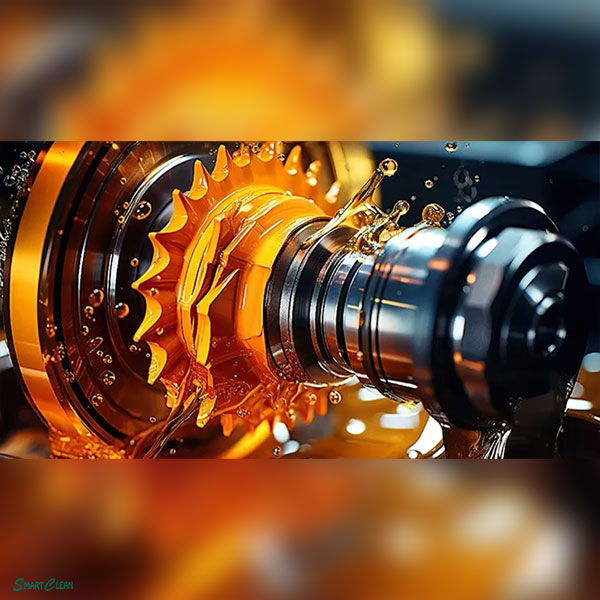

روانکنندههای تخصصی در صنایع خاص (مانند نساجی، فولاد، سیمان) صرفاً یک ماده مصرفی نیستند؛ آنها قلب تپنده نگهداری پیشگیرانه و افزایش طول عمر تجهیزات میلیارد دلاری صنعتی محسوب میشوند. در محیطهای صنعتی سخت و چالشبرانگیز، جایی که دماهای فوقالعاده بالا، بارهای سنگین، آلایندهها و سرعتهای متغیر وجود دارند، روانکارهای عمومی و استاندارد کارایی خود را از دست میدهند. در این شرایط است که نیاز به فرمولاسیونهای پیشرفته و سفارشیسازی شده احساس میشود.

شرکت اسمارت کلین با درک عمیق این نیازمندیها، طیف وسیعی از محلولهای شستشو و روانکارهای تخصصی را برای تضمین عملکرد بهینه ماشینآلات صنایع کلیدی ارائه میدهد. این مقاله به بررسی اهمیت، انتخاب صحیح و کاربرد روانکارهای سفارشی در سه صنعت مهم و حیاتی میپردازد: نساجی، فولاد و سیمان. هدف ما این است که نه تنها دانش شما را در مورد روانکاری افزایش دهیم، بلکه با ارائه راهکارهای عملی، به شما کمک کنیم تا هزینههای عملیاتی و زمان توقف (Downtime) را به حداقل برسانید.

چالشهای روانکاری و ضرورت استفاده از روانکارهای تخصصی

تجهیزات صنعتی مدرن با سرعتها و دقتهای بیسابقهای کار میکنند و هر صنعتی نیازمندیهای منحصر به فرد خود را دارد. در صنعت فولاد، پایداری حرارتی در دماهای ذوب حیاتی است؛ در نساجی، محافظت در برابر لکهگذاری و آلایندگی نخها اهمیت دارد؛ و در سیمان، مقاومت در برابر گرد و غبار و بارهای ضربهای کلیدی است. استفاده از روانکارهای چندمنظوره در چنین محیطهایی میتواند منجر به شکست زودرس قطعات، افزایش اصطکاک و مصرف انرژی بالاتر شود.

- تغییرات دمایی شدید: برخی صنایع (مانند فولاد و کوره سیمان) به روانکارهایی با شاخص ویسکوزیته بالا و پایداری اکسیداسیون عالی نیاز دارند.

- آلودگی محیطی: گرد و غبار شدید در صنایع سیمان و معادن، نیاز به روانکارهای دارای خواص آببندی و جداسازی ذرات عالی را ضروری میسازد.

- نیاز به خلوص (Cleanness): در صنایع حساس مانند نساجی و مواد غذایی، روانکار باید غیرلکهگذار و غیرسمی باشد.

تنها روانکنندههای تخصصی در صنایع خاص هستند که با افزودنیها و روغنهای پایه مهندسی شده، میتوانند این چالشها را به صورت مؤثر مدیریت کنند.

روانکنندههای تخصصی برای صنعت فولاد: نبرد با حرارت و بار

صنعت فولاد یکی از سختترین محیطهای عملیاتی برای روانکارها است. عملیاتی مانند ریختهگری پیوسته، نورد گرم و نورد سرد، تجهیزات را در معرض فشار مکانیکی بالا و دماهای بسیار شدید قرار میدهند.

نیازمندیهای کلیدی روانکاری در صنعت فولاد

- مقاومت حرارتی فوقالعاده: روانکارهای مورد استفاده در یاتاقانهای ریختهگری پیوسته باید دمای بیش از ۲۰۰ درجه سانتیگراد را تحمل کنند. در این بخش، روانکارهایی با پایه سنتتیک یا هیدروکربنهای تصفیه شده با خواص ضد اکسیداسیون قوی بهترین عملکرد را دارند.

- پایداری در برابر آب: پاشش آب خنککننده در فرآیند نورد، امولسیون شدن روانکار را به یک تهدید تبدیل میکند. در نتیجه، روانکارهای امولسیونگریز (Demulsibility) برای این بخش حیاتی هستند.

- تحمل بارهای شوک: در گیربکسها و یاتاقانهای بزرگ نورد، روانکار باید توانایی تحمل فشارهای بسیار بالا (Extreme Pressure – EP) را داشته باشد تا از تماس مستقیم فلز با فلز جلوگیری کند.

روانکنندههای تخصصی در صنایع خاص در این بخش شامل گریسهای کمپلکس لیتیم یا پلیاوره (Polyurea) برای یاتاقانها و روغنهای دنده سنگین با افزودنیهای EP برای گیربکسهای نورد هستند.

روانکنندههای تخصصی برای صنعت نساجی: دقت و تمیزی

صنعت نساجی، برخلاف فولاد، تمرکز بر دماهای بالا ندارد، بلکه حساسیت به لکهگذاری و نیاز به دقت بالا در تجهیزات بافندگی و ریسندگی، روانکاری را بسیار تخصصی میکند.

نیازمندیهای کلیدی روانکاری در صنعت نساجی

- روانکارهای غیرلکهگذار (Non-Staining): هرگونه نشت یا پاشش روغن نباید باعث ایجاد لکه دائمی روی پارچه یا نخ شود. این روانکارها معمولاً دارای خاصیت شستشوی آسان (Washability) هستند تا با محلولهای شستشوی صنعتی (که اسمارت کلین ارائه میدهد) کاملاً از بین بروند.

- خواص ضدزنگ و ضدخوردگی: محیط کارخانجات نساجی ممکن است رطوبت بالایی داشته باشد که نیاز به مهارکنندههای خوردگی را افزایش میدهد.

- پایداری در سرعتهای بالا: ماشینآلات بافندگی مدرن با سرعتهای بسیار بالا کار میکنند و روانکار باید پایداری حرارتی کافی برای مقابله با گرمای تولید شده توسط اصطکاک داخلی روانکار را داشته باشد.

استفاده از روغنهای دوک یا روانکارهای سوزن با گرید ویسکوزیته بسیار پایین و خواص پاککنندگی بالا، نمونههایی از روانکنندههای تخصصی در صنایع خاص نساجی هستند.

روانکنندههای تخصصی برای صنعت سیمان: مقاومت در برابر آلایندهها

کارخانجات سیمان یکی از پرآلودهترین محیطهای صنعتی هستند. گرد و غبار سیمان و سنگآهک یک تهدید جدی برای سیستمهای روانکاری به شمار میروند، زیرا به سرعت با روانکار ترکیب شده و سایش ساینده (Abrasive Wear) ایجاد میکنند.

نیازمندیهای کلیدی روانکاری در صنعت سیمان

- چسبندگی (Adhesiveness) بالا: گریسها و روغنهای مورد استفاده در تجهیزات بزرگی مانند کورهها و آسیابها باید چسبندگی فوقالعادهای داشته باشند تا در برابر نیروهای گریز از مرکز، فشار و شستشوی آلایندهها مقاومت کنند.

- خاصیت ضد سایش قوی: نیاز به افزودنیهای ضد سایش (AW) و EP قوی برای محافظت از یاتاقانها و چرخ دندههای بزرگ کورهها و آسیابهای غولپیکر ضروری است.

- خواص آببندی عالی: روانکار باید بتواند نقش آببند را ایفا کرده و از نفوذ گرد و غبار به داخل قطعات مکانیکی حساس جلوگیری کند.

در این صنعت، اغلب از گریسهای سنگین باز و روانکارهای دنده صنعتی با ویسکوزیته بسیار بالا استفاده میشود. مدیریت آلودگی و شستشوی دورهای تجهیزات با استفاده از محلولهای شستشوی اسمارت کلین، مکمل حیاتی برای این روانکنندههای تخصصی در صنایع خاص است.

فرمولاسیون و مواد افزودنی: راز قدرت روانکارهای تخصصی

تفاوت اصلی میان یک روانکار استاندارد و روانکنندههای تخصصی در صنایع خاص در بستههای مواد افزودنی آنها نهفته است. این مواد افزودنی هستند که ویژگیهای مورد نیاز محیطهای عملیاتی خاص را به روغن پایه اضافه میکنند:

- افزودنیهای EP/AW: (Extreme Pressure / Anti-Wear) برای تحمل بارهای ضربهای در صنایع فولاد و سیمان.

- ضد اکسیداسیون (Anti-Oxidants): برای افزایش عمر مفید روانکار در دماهای بالا.

- دترجنت/دیسپرسنت: برای معلق نگهداشتن آلایندهها و جلوگیری از تهنشینی آنها.

- بازدارندههای زنگ و خوردگی: برای محافظت از قطعات در برابر رطوبت و مواد شیمیایی.

- تغلیظکنندههای تخصصی: مانند پلیاوره یا سولفونات کلسیم که به گریسها پایداری مکانیکی و حرارتی فوقالعادهای میبخشند.

انتخاب و نگهداری: حلقه اتصال روانکار و شستشو

انتخاب روانکار مناسب تنها نیمی از معادله است. برنامه نگهداری فعال و پایش وضعیت (Condition Monitoring) ضروری است. تحلیل نمونه روغن به صورت دورهای، میزان آلودگی، سایش و وضعیت مواد افزودنی را نشان میدهد.

هنگام تعویض روانکار یا پیش از تعمیرات اساسی، استفاده از محلولهای شستشوی صنعتی تخصصی (Flush Fluids) اسمارت کلین حیاتی است. این محلولها به طور کامل روانکار قدیمی، رسوبات، لجنها و آلایندهها را از سیستم پاک میکنند. این عمل تضمین میکند که روانکنندههای تخصصی در صنایع خاص جدید بتوانند با حداکثر پتانسیل خود کار کنند و عمر مفیدشان کاهش نیابد.

همین امروز با مشاوران اسمارت کلین تماس بگیرید تا بهترین روانکار و محلول شستشوی متناسب با شرایط دمایی، بار و آلودگی صنعت خود را انتخاب نمایید. بهرهوری و حفاظت از تجهیزات شما تخصص ماست.

برای نوشتن دیدگاه باید وارد بشوید.