آنالیز روغن کارکرده (O.A.) و نکات کلیدی نگهداری پیشگیرانه روانکارها

آنالیز روغن کارکرده: شاه کلید نگهداری پیشگیرانه و افزایش عمر تجهیزات

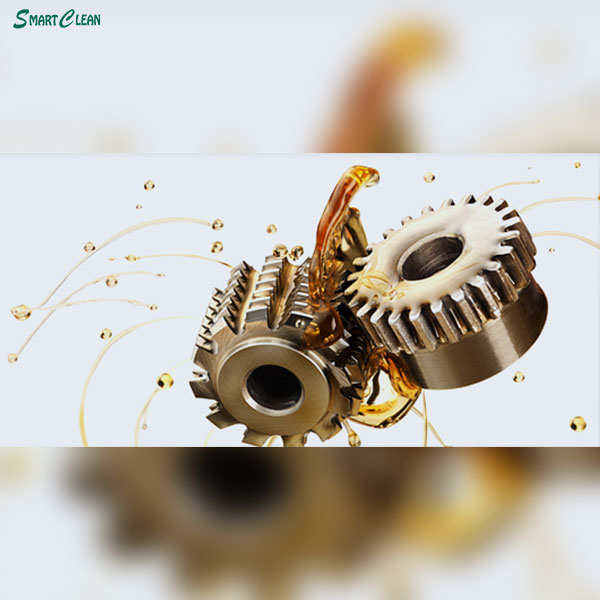

آنالیز روغن کارکرده (Oil Analysis) در قلب هر برنامه موفق نگهداری و تعمیرات (Reliability-Centered Maintenance – RCM) قرار دارد. در دنیای رقابتی امروز، جایی که ثبات عملیاتی و کاهش هزینههای عملیاتی حرف اول را میزند، پایش منظم و علمی روانکارها ضروری است.

این فرآیند تخصصی که به نام O.A. شناخته میشود، نه تنها وضعیت روغن را مشخص میکند، بلکه مهمتر از آن، وضعیت سلامت داخلی خود تجهیزات را نیز آشکار میسازد. با استفاده از تکنیکهای تربولوژی (علم مطالعه سایش، اصطکاک و روانکاری)، میتوانیم قبل از وقوع هرگونه آسیب جدی، سیگنالهای اولیه خرابی دستگاهها را شناسایی کنیم. این مقاله به طور جامع به اهمیت O.A. و چگونگی تلفیق آن با استراتژیهای مؤثر نگهداری پیشگیرانه میپردازد.

اهمیت بنیادین آنالیز روغن کارکرده در صنعت

اهمیت O.A. فراتر از صرفاً اطلاع از زمان تعویض روغن است. این تکنیک سه وظیفه حیاتی را در تجهیزات صنعتی ایفا میکند:

۱. تشخیص زودهنگام سایش و عیبیابی (Wear Monitoring)

- آنالیز ذرات سایشی (Wear Particle Analysis): این تست هسته اصلی A. است. با شناسایی فلزات مختلف موجود در روغن (مانند آهن، مس، کروم، سرب، آلومینیوم)، میتوانیم منشأ دقیق سایش را درک کنیم. برای مثال، وجود مس و سرب بالا نشاندهنده فرسایش یاتاقانها، و کروم بالا میتواند ناشی از سایش در سیلندرها یا پمپها باشد.

- تست فروکتور (Ferrography): در مواقعی که آنالیز عنصری (Elemental Analysis) نتایج مشکوکی نشان دهد، تست فروکتور وارد عمل میشود. این تست، ذرات سایشی را از نظر اندازه، شکل و ترکیب مطالعه میکند تا ماهیت سایش (طبیعی، خستگی، یا چسبندگی) را تعیین کرده و فوریت اقدام را مشخص سازد.

۲. پایش آلودگی روغن (Contamination Control)

- شمارش ذرات (Particle Count) و شاخص تمیزی ISO: آب و ذرات جامد، اصلیترین دشمنان روانکارها و روانکنندههای صنعتی هستند. شمارش ذرات با ارائه شاخص تمیزی ISO (ISO Cleanliness Code)، میزان آلودگی روغن به ذرات میکرونی را مشخص میکند. حتی آلودگیهای ظاهراً کوچک میتوانند به صورت تصاعدی افزایش طول عمر ماشینآلات را کاهش دهند.

- پایش آب و رطوبت: حضور رطوبت (به خصوص در سیستمهای هیدرولیک و توربینها) باعث کاهش قدرت فیلم روغن، خوردگی و از دست رفتن افزودنیها میشود. تستهایی مانند کارل فیشر، میزان دقیق رطوبت را مشخص میکنند.

۳. پایش وضعیت شیمیایی روغن (Oil Condition Monitoring)

- ویسکوزیته (گرانروی): ویسکوزیته مهمترین ویژگی فیزیکی روغن است. کاهش یا افزایش غیرعادی آن نشاندهنده اکسیداسیون، ترکیب شدن با سیالات دیگر (مانند سوخت یا آب) یا استفاده از روانکار نامناسب است.

- شاخصهای TAN و TBN: عدد اسیدی کل (TAN) افزایش اسیدیته ناشی از اکسیداسیون و آلودگی را نشان میدهد. عدد بازی کل (TBN) در روغن موتور، نشاندهنده توانایی روغن در خنثیسازی اسیدها است. وقتی TBN به یک سطح بحرانی کاهش یابد، زمان تعویض روغن فرا رسیده است.

اجرای مؤثر نگهداری پیشگیرانه بر پایه O.A.

نتایج آنالیز روغن کارکرده باید مستقیماً در برنامهریزی نگهداری و تعمیرات (PM) استفاده شوند تا اثربخشی داشته باشند.

گام اول: استانداردسازی نمونهگیری

کیفیت نتایج O.A. به کیفیت نمونه بستگی دارد. نقاط نمونهگیری باید به گونهای انتخاب شوند که روغن “مورداستفاده” (In-Service Oil) و نماینده وضعیت واقعی سیستم را نشان دهد، نه روغن ساکن در مخزن. تجهیزات باید دارای پورتهای نمونهگیری دائمی باشند و نمونهگیری همیشه باید در شرایط کاری نرمال دستگاه و توسط پرسنل آموزشدیده انجام شود.

گام دوم: تفسیر نتایج و تعیین نقاط هشدار (Alert Limits)

تفسیر دادهها مهمتر از خود دادههاست. باید برای هر نوع تجهیزات و روغن، نقاط هشدار (Warning Limits) و نقاط بحرانی (Critical Limits) تعیین شود. این محدودیتها بر اساس دادههای خط مبنا (Baseline Data) روغن تمیز، و دادههای تاریخی تجهیزات مشابه تعیین میشوند.

|

وضعیت |

شاخص کلیدی | اقدام توصیهشده |

|

هشدار اولیه |

افزایش تدریجی شمارش ذرات |

تشدید پایش، بررسی منابع آلودگی، افزایش فیلتراسیون. |

| بحرانی (خرابی قریبالوقوع) | افزایش ناگهانی فلزات سایشی یا کاهش شدید ویسکوزیته |

توقف دستگاه در اولین فرصت، تعمیر و بازرسی داخلی. |

گام سوم: کنترل آلودگی و پاکسازی سیستم

برای مهار منابع آلودگی که از طریق آنالیز مشخص شدهاند، اقدامات زیر حیاتی هستند:

- فیلتراسیون پیشرفته (Advanced Filtration): استفاده از فیلترهای با راندمان بالا برای حفظ شاخص تمیزی ISO در حد مطلوب. این شامل استفاده از فیلتراسیون خارج خط (Off-Line Filtration) برای روغنهایی است که آلودگی بالایی دارند.

- استفاده از محلولهای شستشوی تخصصی: قبل از شارژ روغن جدید، در صورتی که آنالیز وجود لجن، وارنیش یا رسوبات سنگین را تایید کند، استفاده از محلولهای شستشوی صنعتی اسمارت کلین برای فلاشینگ کامل سیستم ضروری است. این کار از آلوده شدن فوری روغن تازه توسط بقایای روغن قدیمی جلوگیری میکند.

- جلوگیری از ترکیب روانکارها: اطمینان از اینکه روانکارها به درستی برچسبگذاری شده و از ترکیب تصادفی روغنهای ناسازگار که منجر به شکست افزودنیها میشود، جلوگیری شود.

نقش اسمارت کلین در بهینهسازی سیستم روانکاری شما

به عنوان تأمینکننده راهحلهای صنعتی، اسمارت کلین نقشی محوری در تکمیل چرخه پایش وضعیت (Condition Monitoring) ایفا میکند.

- ارائه روانکارهای با کیفیت و هدفمند: ما طیف وسیعی از روانکنندههای صنعتی با افزودنیهای پایدار ارائه میدهیم که مقاومت بالایی در برابر اکسیداسیون، دما و آلودگی از خود نشان میدهند. استفاده از روغن مناسب، فاصله زمانی بین دو آنالیز را افزایش داده و سلامت طولانیمدت دستگاه را تضمین میکند.

- راهحلهای اختصاصی برای کنترل آلودگی: نتایج آنالیز روغن ممکن است نیاز به اقدامات اصلاحی مانند تصفیه یا شستشو داشته باشد. محصولات ما شامل:

- محلولهای شستشوی هیدرولیک و توربین: این محصولات برای حذف کامل لجن، رسوبات و مواد وارنیشی طراحی شدهاند که باعث بهبود عملکرد سوپاپها و خنککاری میشوند.

- فیلترها و تجهیزات فیلتراسیون: ارائه ابزارهای نوین برای حفظ سطح تمیزی روغن، به خصوص در سیستمهای حساس.

- مشاوره تخصصی تربولوژی: کارشناسان ما میتوانند به شما در تعیین نقاط هشدار، تفسیر گزارشهای پیچیده A. و تبدیل دادههای خام به اقدامات عملی برای جلوگیری از خرابی دستگاهها کمک کنند. هدف ما کاهش هزینههای عملیاتی شما از طریق نگهداری پیشبینانه است.

سوالات متداول (FAQ)

سؤال ۱: تفاوت آنالیز روغن با نگهداری پیشگیرانه و پیشبینانه چیست؟

پاسخ: نگهداری پیشگیرانه (PM) بر اساس زمان یا کارکرد انجام میشود (مثلاً هر ۶ ماه). نگهداری پیشبینانه (PdM) بر اساس وضعیت واقعی دستگاه انجام میشود و آنالیز روغن ابزار اصلی این روش است. O.A. به ما میگوید که چه زمانی، چرا و کجا باید اقدام تعمیراتی را انجام دهیم.

سؤال ۲: چگونه بفهمیم که روغن با آلودگی آب یا سوخت مخلوط شده است؟

پاسخ: آلودگی آب با تستهایی نظیر کارل فیشر یا تست کرپیتوس (Crepitus Test) مشخص میشود. آلودگی سوخت یا سیالات دیگر اغلب با کاهش شدید ویسکوزیته و کاهش نقطه اشتعال (Flash Point) در گزارش O.A. قابل تشخیص است.

سؤال ۳: بهترین روش برای افزایش زمان مفید بین تعویض روغن چیست؟

پاسخ: بهترین راهکار، استفاده از روغن با کیفیت بالا، اجرای یک برنامه O.A. منظم و سختگیرانه و مهمتر از همه، کنترل فعال آلودگی (Cleanliness Control) از طریق فیلتراسیون مداوم است.

برای نوشتن دیدگاه باید وارد بشوید.