راهنمای جامع روانکنندههای صنعتی

راهنمای جامع روانکنندههای صنعتی: انتخاب، کاربرد و نگهداری پیشگیرانه

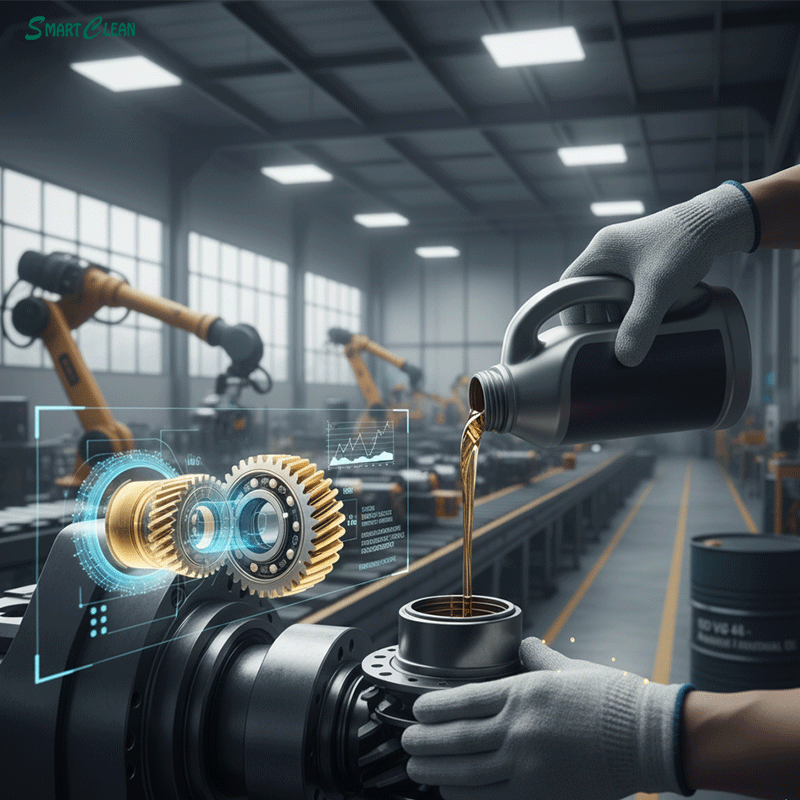

روانکنندههای صنعتی بیش از یک مایع ساده هستند؛ آنها در حقیقت، شریان حیاتی هر خط تولید و هر ماشینآلات صنعتی به شمار میروند. در محیطهای پرفشار و پرحرارت کارخانجات، این روانکارها وظیفه حیاتی کاهش اصطکاک، دفع حرارت، جلوگیری از خوردگی و تمیز نگه داشتن قطعات را بر عهده دارند.

یک انتخاب نادرست یا یک برنامه نگهداری ضعیف میتواند منجر به خرابیهای ناگهانی، توقف خط تولید و تحمیل هزینههای سرسامآور شود.

این راهنمای جامع از اسمارت کلین، طراحی شده تا به شما کمک کند تا با اصول اساسی روانکنندههای صنعتی آشنا شوید، بهترین انتخاب را برای تجهیزات خود داشته باشید و با اجرای استراتژیهای نگهداری پیشگیرانه، عمر مفید ماشینآلات و راندمان تولید خود را به حداکثر برسانید.

اصول و مبانی روانکنندههای صنعتی: شناخت ساختار شیمیایی و فیزیکی

برای هر متخصص نگهداری و تعمیرات (نت)، درک دقیق اجزای تشکیل دهنده و معیارهای عملکردی یک روانکار ضروری است. این دانش پایه به ما کمک میکند تا دلایل خرابی روغن را بهتر تشخیص داده و بهترین روانکنندههای صنعتی را انتخاب کنیم.

الف) اجزای اصلی روانکارها: دو رکن اساسی

تقریباً تمام روغنهای صنعتی و گریسها از دو جزء اصلی تشکیل شدهاند که هر کدام نقش حیاتی در عملکرد نهایی دارند: روغن پایه و افزودنیها.

۱. روغن پایه (Base Oil)

روغن پایه بیشترین حجم (حدود ۹۰ تا ۹۵ درصد) از روانکار را تشکیل میدهد و وظیفه اصلی آن ایجاد لایه فیلم روانکاری است.

روغنهای معدنی (Mineral Oils)

- ویژگیها: این روغنها از تصفیه نفت خام به دست میآیند. ارزانتر و رایج در بسیاری از کاربردهای عمومی هستند. برای کاربردهایی با دما و فشار متوسط مناسبند.

- کلاسبندی API: معمولاً در گروه I و II طبقهبندی میشوند. روغنهای گروه II تصفیه شدهتر بوده و پایداری اکسیداسیون بهتری نسبت به گروه I دارند.

- محدودیت: پایداری حرارتی و اکسیداسیون محدودتر دارند و در دماهای بسیار بالا یا پایین، عملکردشان افت میکند.

روغنهای سنتتیک (Synthetic Oils)

- ویژگیها: این روانکنندههای صنعتی به صورت شیمیایی در آزمایشگاه ساخته میشوند و دارای ساختار مولکولی یکنواخت و کنترل شدهای هستند. این ساختار مهندسی شده، پایداری فوقالعادهای در برابر حرارت، اکسیداسیون و برش (Shear Stability) به آنها میدهد.

مثالها و کاربرد

- PAO (پلیآلفائولفینها): رایجترین روغن سنتتیک، عالی برای دماهای بسیار پایین و بالا، کمپرسورهای هوا و دندههای صنعتی.

- استرها (Esters): پایداری حرارتی عالی دارند و اغلب در روغنهای توربین و کمپرسورهای دمای بالا استفاده میشوند.

- PAG (پلیآلکیلن گلیکولها): مقاومت عالی در برابر آتش و آلودگی آب، ایدهآل برای برخی کاربردهای خاص در سیستمهای ترمز و گریسهای کوره.

۲. افزودنیها (Additives): تقویتکنندههای عملکرد

مواد شیمیاییای هستند که به روغن پایه اضافه میشوند تا خواص ذاتی آن را بهبود بخشیده و عملکرد آن را برای شرایط عملیاتی خاص تقویت کنند. این افزودنیها سلامت و عمر مفید تجهیزات را تضمین میکنند.

|

افزودنی (Additive) |

هدف اصلی | کاربرد تخصصی در روانکنندههای صنعتی |

|

مواد ضد سایش (AW) |

حفاظت از سطوح در تماس شدید با تشکیل لایه محافظ. | برای تجهیزات با بارگذاری متوسط تا بالا. |

|

مواد فشارپذیر شدید (EP) |

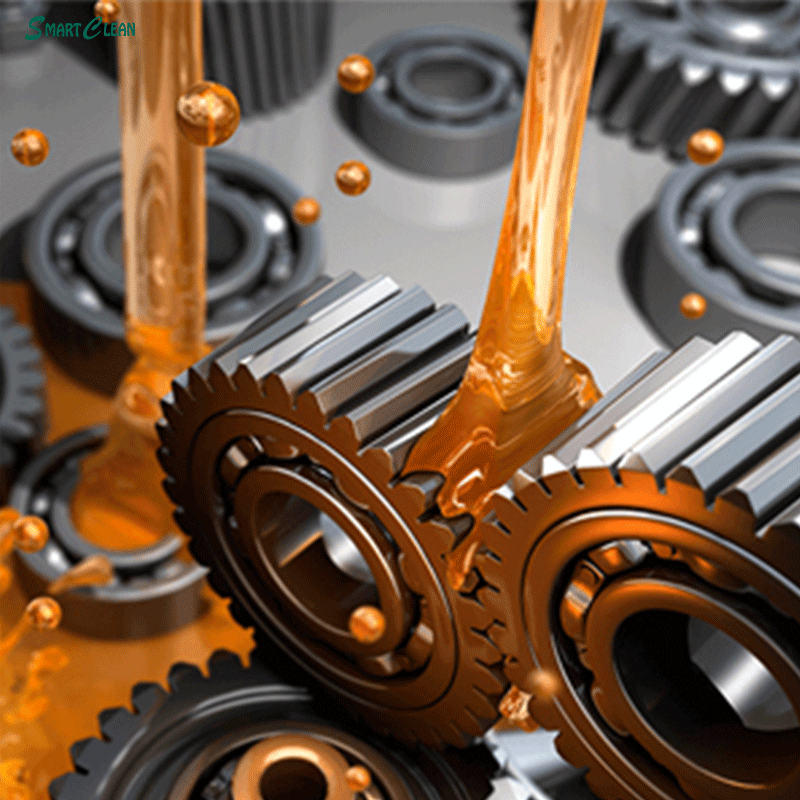

جلوگیری از چسبیدن و سایش فلز به فلز در بارهای بسیار سنگین و شوک بارها. | ضروری برای روغنهای دنده (گیربکس) صنعتی. |

| مواد ضد اکسیداسیون (AO) | به تأخیر انداختن واکنش روغن با اکسیژن و حرارت؛ افزایش عمر روغن. |

حیاتی در روغنهای توربین و سیستمهای هیدرولیک دمای بالا. |

| بازدارندههای زنگ و خوردگی | ایجاد یک لایه محافظ شیمیایی روی سطوح فلزی. |

حفاظت از سیستم در برابر رطوبت و محیطهای اسیدی. |

| مواد ضد کف (Anti-Foam) | کمک به آزاد شدن حبابهای هوا که به دلیل هم زدن شدید ایجاد میشوند. |

مهم در سیستمهای هیدرولیک و مخازن بزرگ روغن. |

ب) معیارهای کلیدی عملکرد: فیزیک روانکاری

برای ارزیابی و انتخاب هر روغن صنعتی، دو خاصیت فیزیکی اهمیت ویژهای دارند: ویسکوزیته و شاخص ویسکوزیته.

۱. ویسکوزیته (Viscosity)

- تعریف: ویسکوزیته مهمترین ویژگی هر روانکار است و به عنوان مقاومت سیال در برابر جریان و برش تعریف میشود.

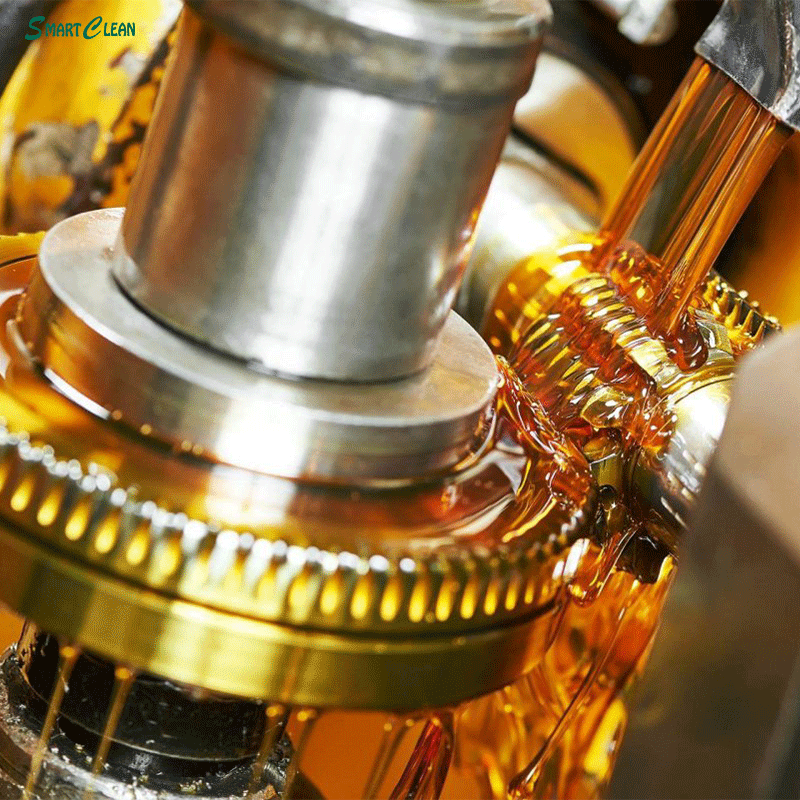

- اهمیت روانکاری: ویسکوزیته باید به اندازهای باشد که در دمای کاری، یک لایه فیلم کافی و پایدار (Hydrodynamic Film) را بین سطوح متحرک (مانند یاتاقان یا دنده) حفظ کند تا از تماس فلز به فلز جلوگیری شود.

- استاندارد ISO VG: روغنهای صنعتی بر اساس ویسکوزیته حرکتی (Kinematic Viscosity) در دمای ۴۰ درجه سانتیگراد، با استانداردی مانند ISO VG (International Organization for Standardization Viscosity Grade) طبقهبندی میشوند (مثلاً ISO VG 46 یا ISO VG 320).

۲. شاخص ویسکوزیته (Viscosity Index – VI)

تعریف: شاخص ویسکوزیته نشاندهنده میزان تغییرات ویسکوزیته یک روغن با تغییر دما است. هر چه VI بالاتر باشد، ویسکوزیته روغن در برابر نوسانات دمایی پایدارتر است.

اهمیت عملیاتی

- VI پایین: روغن به سرعت با گرم شدن رقیق میشود و در سرما غلیظ میگردد. این امر روانکاری مناسب را در هنگام استارت سرد یا در تغییرات دمایی شدید به خطر میاندازد.

- VI بالا: این روغنها (عموماً سنتتیک) پایداری دمایی بهتری دارند و عملکرد ثابتتری را در دامنه دمایی گسترده ارائه میدهند، که برای مناطقی با فصول مختلف یا کاربردهای سخت (مانند موتورها و توربینها) ضروری است.

۳. نقطه ریزش و نقطه اشتعال (Pour Point & Flash Point)

- نقطه ریزش (Pour Point): پایینترین دمایی است که در آن، روغن همچنان جریان دارد. این معیار در انتخاب روغن صنعتی برای کاربردهای سردخانه و محیطهای سرد بسیار مهم است.

- نقطه اشتعال (Flash Point): پایینترین دمایی است که در آن، بخارات روغن به اندازهای متراکم میشوند که بتوانند با جرقه مشتعل شوند. این معیار برای ایمنی عملیات و محیطهای دمای بالا حیاتی است.

راهنمای انتخاب صحیح روانکنندههای صنعتی: تطبیق روانکار با تجهیزات

انتخاب نادرست روانکار میتواند منجر به سایش سریع، افزایش دما، هدر رفتن انرژی و در نهایت، از کار افتادن زودرس و پرهزینه تجهیزات شود. در فرآیند انتخاب بهترین روانکنندههای صنعتی، باید به صورت جامع به فاکتورهای عملیاتی و فنی توجه شود:

الف) ملاحظات فنی و نوع کاربرد

اولین و مهمترین قدم، شناخت دقیق نوع ماشین و هدف آن است. هر سیستم صنعتی (مانند سیستمهای هیدرولیک، کمپرسورهای هوا، دندههای پرفشار، توربینهای بخار یا یاتاقانهای دور بالا) نیازمند یک فرمولاسیون تخصصی از روغن صنعتی و ترکیب افزودنیهای خاص خود است:

- روغنهای هیدرولیک: باید دارای پایداری هیدرولیتیک بالا، قابلیت فیلتراسیون عالی و خواص ضد سایش مناسب (AW) باشند.

- روغن دنده (گیربکس): این روانکارها معمولاً در معرض بارهای بسیار سنگین و فشارهای تماس بالا قرار دارند و به شدت به افزودنیهای فشارپذیر شدید (EP) نیاز دارند تا از شکست فیلم روغن جلوگیری شود.

- روغن کمپرسور: باید دارای مقاومت عالی در برابر اکسیداسیون و حرارت باشند، به خصوص در کمپرسورهای اسکرو، جایی که دماهای بالا میتواند به سرعت باعث ایجاد لجن و رسوب شود.

ب) تبعیت از توصیه سازنده (OEM)

همواره اصل اساسی این است که توصیههای اولیه و مشخصات فنی (OEM – Original Equipment Manufacturer) سازنده دستگاه را در اولویت قرار دهید. این توصیهها شامل درجه ویسکوزیته مورد نیاز (مانند استاندارد ISO VG)، نوع روغن پایه (معدنی یا سنتتیک) و حداقل سطح عملکرد (مانند استانداردهای API یا DIN) است. انحراف از این دستورالعملها، به ویژه در دوره گارانتی، میتواند مشکلات جدی ایجاد کند.

ج) ارزیابی شرایط عملیاتی و محیطی

شرایطی که تجهیزات در آن کار میکنند، تعیینکننده نهایی نوع روغن پایه و سطح افزودنیهای لازم است:

- دماهای کاری: تجهیزاتی که در دمای بالا یا پایین کار میکنند، نیازمند روانکنندههای صنعتی سنتتیک با شاخص ویسکوزیته (VI) بالا هستند تا ویسکوزیته آنها ثابت بماند.

- فشار و بار سیستم: بارهای سنگین نیازمند روغنهای غلیظتر و دارای افزودنیهای EP قویتر هستند.

- رطوبت محیطی: در محیطهای مرطوب، روانکارهایی با خواص ضد زنگ و ضد خوردگی تقویتشده و قابلیت جداسازی آب بالا (Demulsibility) مورد نیاز است.

د) سازگاری با آببندیها و واشرها

یکی از اشتباهات رایج، عدم توجه به سازگاری شیمیایی روغن با مواد آببندی (Seals) و واشرها است. یک روانکار نامناسب میتواند باعث تورم، سفت شدن یا انقباض آببندیها شده و منجر به نشت و آلودگی شدید سیستم شود. همیشه مطمئن شوید که روانکار انتخابی با موادی مانند نیتریل، فلوئورکربن (Viton) و سیلیکون موجود در دستگاه شما سازگار است.

نکته کلیدی: اگر تجهیزات شما در شرایط سخت (دماهای بالا، بارهای سنگین، یا چرخههای عملیاتی نامنظم) کار میکند، استفاده از روغن سنتتیک سرمایهگذاری هوشمندانهای برای افزایش عمر قطعات، کاهش زمان توقف و بهبود عملکرد کلی روانکنندههای صنعتی است.

روانکاری پیشگیرانه: قلب نگهداری و تعمیرات (نت)

برای دستیابی به حداکثر راندمان و جلوگیری از توقفهای ناگهانی، فراتر از انتخاب درست، باید بر روی یک برنامه قوی نگهداری پیشگیرانه تمرکز کرد. این استراتژی به ما کمک میکند تا مشکلات کوچک در سیستم روانکاری را قبل از تبدیل شدن به خرابیهای بزرگ، تشخیص داده و اصلاح کنیم.

الف) مدیریت گریس و روانکاری مجدد یاتاقانها

در مورد گریس صنعتی، اجرای صحیح روانکاری مجدد حیاتی است:

- مقدار صحیح: اصل اساسی “نه کم و نه زیاد” است. تزریق بیش از حد گریس (Over-greasing) باعث افزایش مقاومت، تولید حرارت اضافی و هدر رفتن انرژی میشود. در مقابل، کمبود گریس منجر به تماس فلز با فلز و سایش شدید میشود. مقدار دقیق معمولاً بر اساس حجم یاتاقان و توصیه سازنده تعیین میشود.

- فواصل زمانی مناسب: زمانبندی روانکاری مجدد باید بر اساس نوع یاتاقان، سرعت دوران، دما و نوع بار اعمالی تعیین شود. برای اطمینان از دقت، استفاده از نرمافزارهای مدیریت نگهداری کامپیوتری (CMMS) برای زمانبندی دقیق و ثبت تاریخچهها ضروری است.

- ناسازگاری گریس: توجه به نوع ضخیمکننده (صابون) گریس حیاتی است. هرگز دو نوع گریس با پایههای شیمیایی متفاوت (مانند گریس لیتیوم با گریس کلسیم سولفونات) را با هم مخلوط نکنید. این کار باعث تخریب ساختار گریس، کاهش نقطه ریزش و از دست رفتن قابلیت روانکاری میشود.

ب) آنالیز روغن: تشخیص زودهنگام بیماری تجهیزات

آنالیز روغن به عنوان “آزمایش خون” تجهیزات شناخته میشود و یک ابزار کلیدی در روانکاری پیشگیرانه است. با نمونهگیری دورهای و ارسال آن به آزمایشگاه، میتوان وضعیت سلامت روغن و سایش دستگاه را بررسی کرد:

- آنالیز ذرات سایش: با استفاده از طیفسنجی (Spectrometry) یا شمارش ذرات (Particle Counting)، میتوان نوع و منشأ سایش (مانند سایش دنده، یاتاقان، یا سیلندر) و حتی فلز خاصی که در حال خرابی است را شناسایی کرد.

- آنالیز خواص روغن: این بخش شامل بررسی دقیق ویسکوزیته (برای اطمینان از حفظ فیلم روغن)، اندازهگیری TBN (عدد بازی کل، نشاندهنده توان بافر روغن) و TNA (عدد اسیدی کل، نشاندهنده تخریب و اکسیداسیون) است تا بهترین زمان برای تعویض روغن تعیین شود.

- آنالیز آلودگیها: مهمترین آلایندهها آب، ذرات خارجی و آلودگی متقابل با سایر سیالات (مانند سوخت یا ضدیخ) هستند. این آنالیز نشان میدهد که آیا سیستم فیلتراسیون ضعیف است یا نشت در سیستم وجود دارد.

ج) فیلتراسیون صنعتی و کنترل آلودگی

آلودگی ذرات معلق و آب، عامل بیش از ۷۰٪ خرابیهای هیدرولیک و یاتاقانها است. کنترل آلودگی در روانکنندههای صنعتی یک الزام است:

- اهمیت فیلترها: استفاده از فیلترهای با کیفیت بالا (با درجه بتا بالا) برای حفظ تمیزی روغن مطابق با استاندارد جهانی ISO 4406 ضروری است. دستیابی به سطوح تمیزی بالاتر از استاندارد توصیهشده، عمر تجهیزات را به طور چشمگیری افزایش میدهد.

- تخلیه آب: آب یک آلاینده بسیار خطرناک است که باعث خوردگی داخلی قطعات و تسریع تجزیه افزودنیهای روانکار میشود. استفاده از دستگاههای آبگیری (مانند فیلترهای وکیوم یا سانتریفیوژ) و نظارت مستمر بر میزان رطوبت روغن حیاتی است. رطوبت باید زیر ۱۰۰ ppm یا زیر حد اشباع نگه داشته شود.

جمعبندی نهایی

روانکنندههای صنعتی ستون فقرات عملکرد و طول عمر تجهیزات شما هستند. با انتخاب آگاهانه، کاربرد صحیح و اجرای یک برنامه مستمر نگهداری پیشگیرانه (شامل آنالیز و کنترل آلودگی)، میتوانید از حداکثر کارایی ماشینآلات خود اطمینان حاصل کنید.

برای نوشتن دیدگاه باید وارد بشوید.